Optimierung

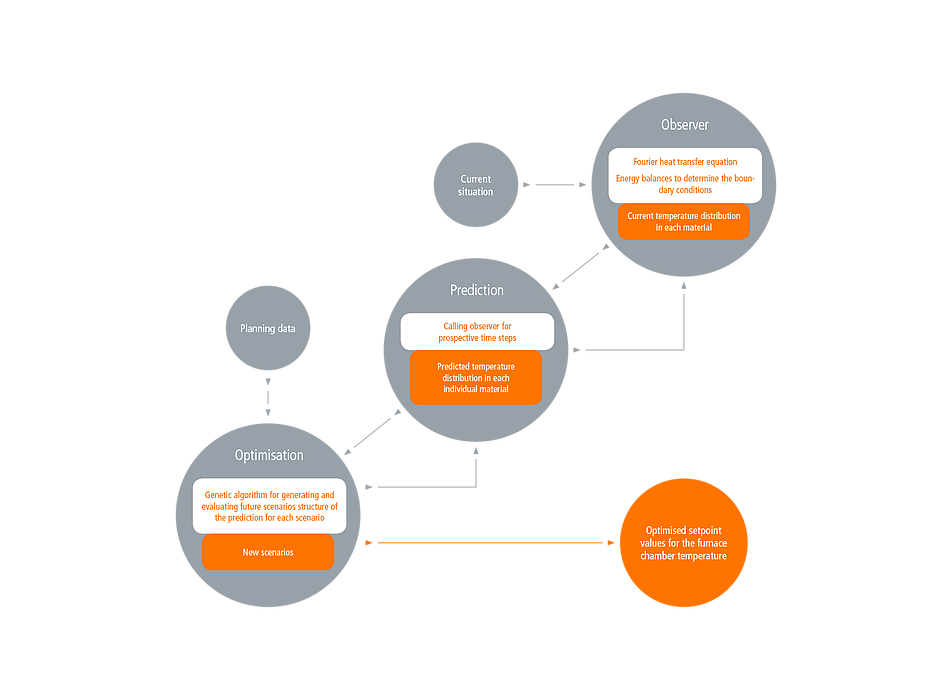

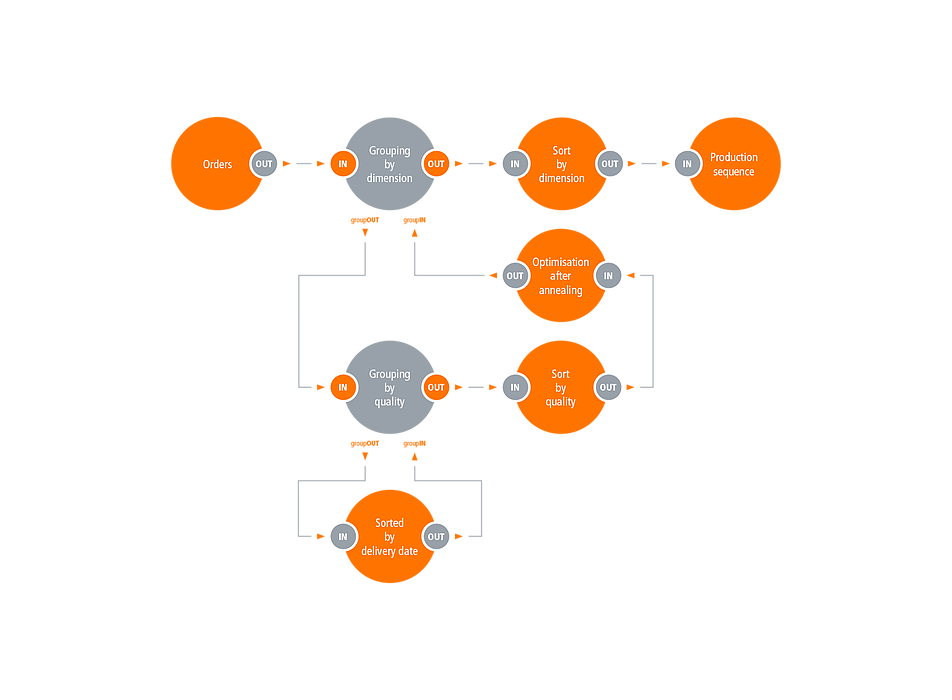

Beobachter, Prognose, Optimierung.

Optimierungsaufgaben für Produktionsprozesse können aufgrund zahlreicher Einflussfaktoren und auch teils widersprüchlicher Optimierungskriterien sehr schnell sehr komplex werden. celano setzt hierfür ein dreistufiges Optimierungsmodell ein.

Dieses lässt sich universell an die unterschiedlichsten Optimierungsanforderungen und Produktionssituationen anpassen.

OPTIMIERUNG

Produktionsprozesse